Пирамиды Египта.Поиск истины в ином направлении.

Модератор: Analogopotom

Re: Пирамиды Египта.Поиск истины в ином направлении.

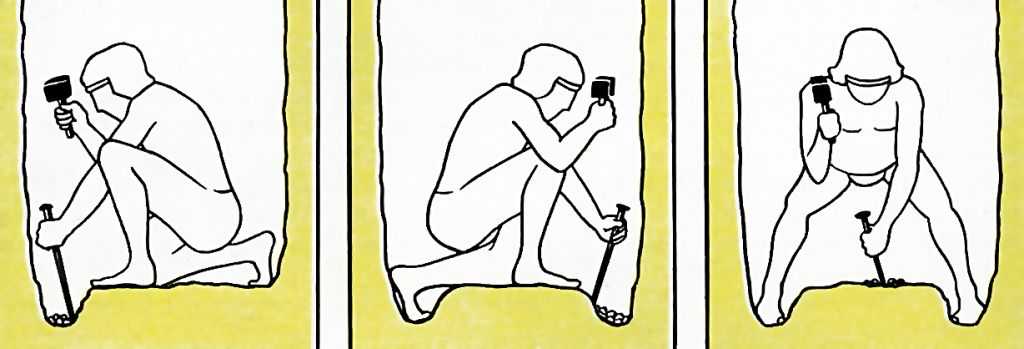

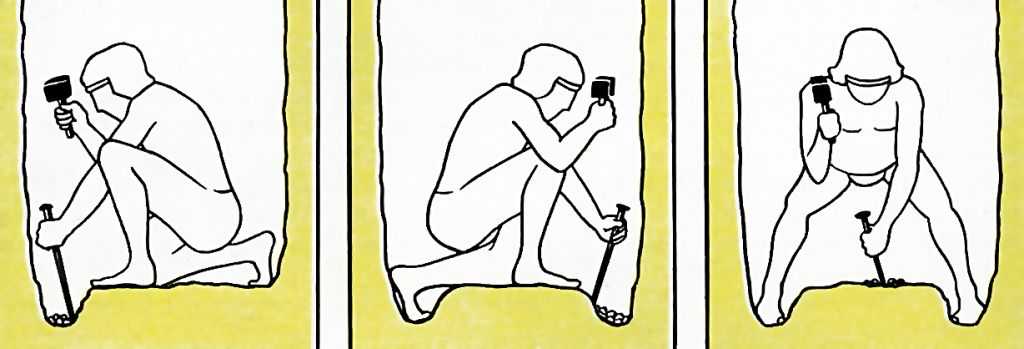

Удивительно, что даже при наличии столь явных фактов, некоторые продолжают настаивать на подобных орудиях труда египтян в эпоху Древнего Царства

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Несколько интересных фото из подземелий пирамиды Джосера.

Центральная шахта. Глубина около 30 метров(сопоставимо с высотой девятиэтажного дома).

Вид одного из горизонтальных проходов.

Гранитные плиты над саркофагом.

Вид сбоку.

Центральная шахта. Глубина около 30 метров(сопоставимо с высотой девятиэтажного дома).

Вид одного из горизонтальных проходов.

Гранитные плиты над саркофагом.

Вид сбоку.

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

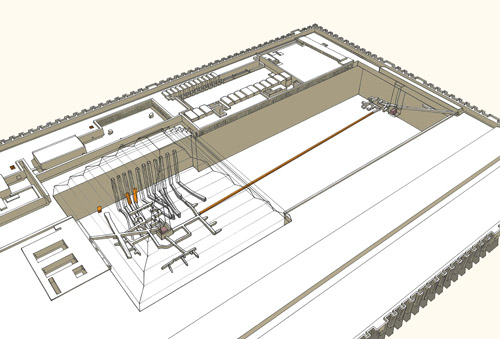

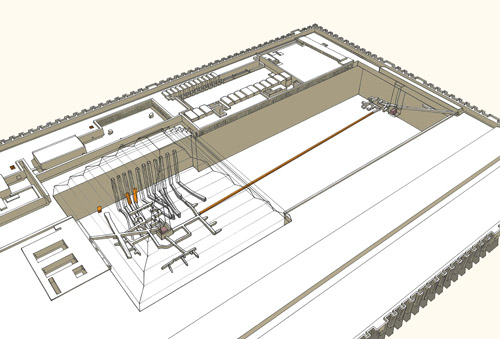

Ещё несколько интересных деталей комплекса Джосера

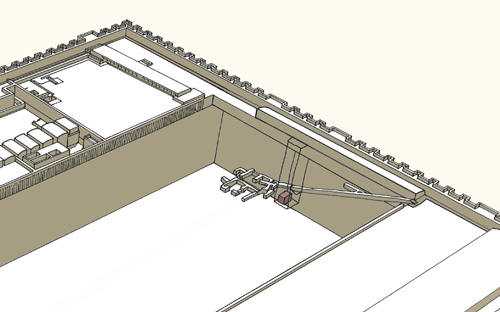

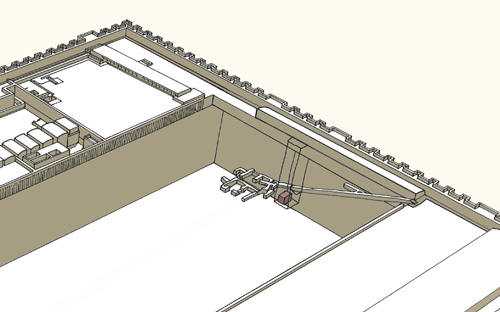

Связь южной вспомогательной пирамиды с пирамидой Джосера.

План подземных сооружений южной пирамиды.

Вход в южную пирамиду комплекса Джосера.

Схемы и фото взяты здесь

Комплекс Джосера. Вид сверху.

Связь южной вспомогательной пирамиды с пирамидой Джосера.

План подземных сооружений южной пирамиды.

Вход в южную пирамиду комплекса Джосера.

Схемы и фото взяты здесь

Комплекс Джосера. Вид сверху.

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Масштабы подземных и надземных работ при возведении комплекса Джосера сложно представить. Исходя из датировок некоторых бронзовых артефактов, инструменты из бронзы были у египтян уже во времена II династии. Можно предположить, что подземные проходы и шахты были вырублены инструментами наподобие кайла и(или) долота из бронзы.

Однако в данном случае всё зависит от твёрдости скальной породы а использование такого строительного материала, как гранит, наталкивает на мысль о применении стальных инструментов(хотя использование стали египтянами в Древнем Царстве противоречит ортодоксальной истории, как впрочем и бронзы).

Однако в данном случае всё зависит от твёрдости скальной породы а использование такого строительного материала, как гранит, наталкивает на мысль о применении стальных инструментов(хотя использование стали египтянами в Древнем Царстве противоречит ортодоксальной истории, как впрочем и бронзы).

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

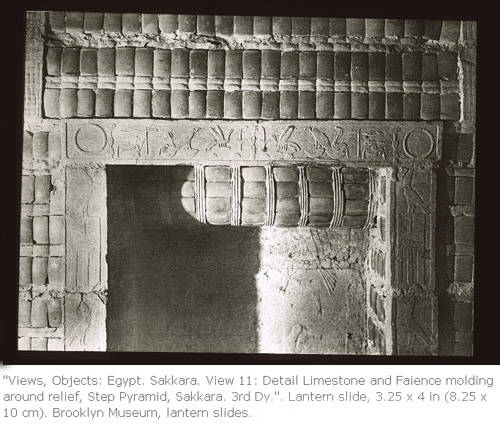

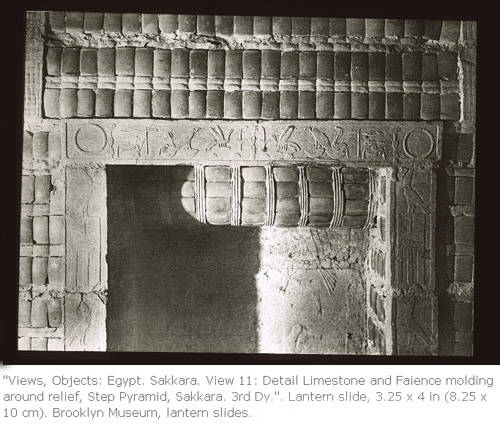

Удивление и восхищение вызывают так же стены одной из камер в подземелье пирамиды Джосера, облицованные фаянсом

Фаянсовые плитки неплохо сохранились а некоторые даже не утратили свой цвет за несколько тысячелетий

Музей Метрополитен.

Фаянсовые плитки неплохо сохранились а некоторые даже не утратили свой цвет за несколько тысячелетий

Музей Метрополитен.

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Интересен состав египетского фаянса и технологии его изготовления

http://pirushki.com/Alexeeva/Alex75text4.htm

Неизученность состава и многих свойств египетского фаянса долгое время не давало возможности точно воспроизвести его. Этого удалось достичь только в 1968 г. лаборатории ТЕКСАКО при Нью-Йоркском университете. Ж. В. Нобль опубликовал результат исследований, установивших наиболее точный состав египетского фаянса. Основной составной частью его является натрон — химическое соединение, встречающееся на дне озер. Случайные находки при раскопках гробниц фараонов натрона, заключенного подобно другим бальзамирующим веществам в специальные сосуды, помогли Ж. В. Ноблю синтезировать точную формулу египетского фаянса. В состав натрона входят: углекислый натрий — 5%, хлористый натрий — 36,6%, сернокислый натрий — 20,6%, углекислый кальций — 2 %, кремний — 10 %, углекислый магний — 1,9%, алюминий — 0,7%, окись железа —0,3%, вода — 4,7%, органические вещества— 11,7%. Изделие формовалось из толченой смеси натрона и кварца. Среди фаянсов со специально приготовленной основой Ж. В. Нобль выделяет два типа — самоглазурующиеся и полустеклянные, для обоих он приводит формулу воспроизведения. Чтобы получить самоглазурующийся фаянс, предлагается использовать 40 г измельченного полевого шпата, 20 г измельченного кремния, 8 г толченого тонкого белого песка, 6 г карбоната натрия, 6 г бикарбоната натрия, 5 г мела и 2 г бентонита. В качестве окрашивающего компонента в смесь включается 3 г окиси меди для получения голубого цвета, окиси кобальта — для темно-синего, окиси марганца — для пурпурного, железистых окислов — для желтого, окиси меди вместе с окисью железа — для зеленого. Для получения белого цвета все окрашивающие окислы из смеси исключаются. Оттиснутые в формах изделия сушились в свободном состоянии. Важно было поддерживать определенную влажность материала. Густота и сухость его вели к растрескиванию изделия, жидкий материал не держал форму. Определенной влажностью смеси и сушкой изделий вне форм объясняется небольшой размер предметов из египетского фаянса. При высыхании растворимые в воде углекислые соли по системе капилляров поднимались к поверхности, образуя здесь белый пудрообразный слой. Обжигали изделие сухим в окислительной атмосфере при температуре около 950°С. Пудрообразный порошок плавился, делая поверхность блестящей и ровной. Легкость процесса заключалась в естественной доступности материала и самоглазуровке изделий. Иногда, чтобы усилить окраску, перед обжигом кисточкой наносили на поверхность изделия добавочный слой глазури.

Чтобы получить полустеклянный фаянс с матовой поверхностью, Ж. В. Нобль предлагает использовать 20 г измельченного кремня, 8 г толченого чистого песка, 3 г карбоната натрия, 2 г бентонита и 1,5 г окисла-красителя. В такой смеси карбонат не поднимается к поверхности, а остается внутри. Поэтому у фаянса этого типа нет светлого ядра и стекловидной глазури сверху, цвет полустеклянного фаянса одинаков, как внутри ядра, так и на его поверхности.

http://pirushki.com/Alexeeva/Alex75text4.htm

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

С железом человек познакомился в глубокой древности. Первыми железными изделиями считаются изделия из метеоритного железа

Здесь я столкнулся с ещё большей загадкой. Мало того, что метеоритное железо редкость, как и чем из этого хрупкого металла древние египтяне умудрились что-то выковать?

Ссылка на инфо

Метеоритное железо с глубокой древности привлекало внимание человека, когда он научился получать из него первые кованные орудия труда и оружие. В Древнем Египте украшения из железных метеоритов ценились выше золотых изделий. В Египте при раскопках в районе Гизы были найдены бусы из прокованных пластинок метеоритного железа, сделанные не менее 6000 лет тому назад.

Здесь я столкнулся с ещё большей загадкой. Мало того, что метеоритное железо редкость, как и чем из этого хрупкого металла древние египтяне умудрились что-то выковать?

Метеориты вообще находят очень редко, а железные составляют только 5% от их общего количества, поэтому небесный источник металла не имел очень уж большого практического значения...

При обработке метеоритов выяснилось, что кристаллическая структура металла очень крупная, хорошо видимая на отполированном и протравленном срезе. Можно сказать, железные метеориты – это своего рода слитки небесного булата. Размер и четкость узоров у разных образцов (сортов) метеоритов разнится в зависимости от их величины и хим. состава, но общий тип одинаков. В инопланетном железе много не только никеля, но и фосфора, а часто и совсем уж вредной серы. Метеорит, с точки зрения современной практической металлургии – это весьма грязное грубоструктурное сырье. И оказалось, что куется этот материал еще хуже, чем его синтетический аналог. Фосфор при повышенном содержании образует легкоплавкую эвтектику, т.н. стеатит, который плавится уже при 950 градусах, поэтому ковка при нормальном ковочном нагреве – это самый прямой и быстрый путь к порче экзотического материала. Также и крупные включения сернистого железа вовсе не улучшают ковочных свойств металла. Даже при аккуратной ковке кусок метеоритного железа тут же покрывается сплошной сеткой трещин и быстро разваливается на куски.

Ссылка на инфо

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Далее о металлургии в Древнем Египте

Изготовление проволоки и гвоздей-признак довольно развитой металлургии.

А как быть с породами, не поддающимися обработке медными инструментами?

http://historic.ru/books/item/f00/s00/z0000016/st016.shtml

На предыдущих страницах поднимался вопрос о плавильных печах. Всё указывает на то, что такие печи были. Достаточно посмотреть на таблицу температур плавления металлов и сплавов, чтобы это понять

Для оценки уровня развития раннеегипетского общества необходимо в первую очередь ответить на вопрос о тогдашнем состоянии металлургии. Добыча руды и изготовление орудий из металла были важнейшим условием для достижения производством того уровня, при котором становилось возможным сосредоточение важнейших средств производства в руках меньшинства и порабощение большинства меньшинством.

Уже сравнительно давно при раскопках погребений времён I династии было обнаружено немало медных орудий (из естественной меди, без искусственного приплава), особенно резцов и иголок, а также топоров, тёсел, шильев, щипцов, значительное количество медных гвоздей и проволоки, затем медные обшивки, украшения и посуда.

Изготовление проволоки и гвоздей-признак довольно развитой металлургии.

Всё говорит о большом и давнем навыке в изготовлении и употреблении орудий из меди уже в период Раннего царства. Почти все эти орудия в том же виде встречаются и в последующий период египетской истории, обычно называемый периодом Древнего царства...

Камень в раннеегипетском зодчестве применялся в ограниченном объёме. Тем не менее он не был особой редкостью даже в гробницах частных лиц I династии. От конца II династии сохранился большой дарский склеп с каменным полом и такими же стенами, а также каменный косяк дверей храма. Уже при I династии на отдельных плитах ясно видны следы обработки их медными орудиями.(?)

Во времена Раннего царства в большом количестве производилась посуда из глины с последующим обжигом. В ходу была также посуда из особого состава — так называемого египетского фаянса. Употреблялась и медная посуда. Тем не менее при I и II династиях, более чем когда-либо прежде, распространена была посуда из камня, особенно из более мягкого (преимущественно алебастра), легко поддающегося обработке орудиями из меди.

А как быть с породами, не поддающимися обработке медными инструментами?

http://historic.ru/books/item/f00/s00/z0000016/st016.shtml

На предыдущих страницах поднимался вопрос о плавильных печах. Всё указывает на то, что такие печи были. Достаточно посмотреть на таблицу температур плавления металлов и сплавов, чтобы это понять

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Dissident писал(а):Paulius писал(а):Египтянами и прорубили

Понятно, что это не муравейник корпорации UmbrellaПирамида Джосера славится не только своими лабиринтами и шахтами. Найденные в ней каменные артефакты исчисляются даже не сотнями а тысячами. Сложность изготовления, качество и количество этих артефактов противоречат утверждениям о примитивных орудиях труда египтян в эпоху Древнего Царства.

Так это наверняка "кровавая гэбня" времён Джосера решила собрать все артефакты, которые тогдашние египтяне никак не могли повторить и спрятала их под землю. Чтоб только у царя такие штуки были. А остальные пусть из глины лепят. Царь - живой бог и не пристало народу знать что его камнетёсы никак не могут вырезать даже такие чашки-плошки ибо нечем. Значиться надо эту красоту собрать отовсюду и спрятать в лабиринт под пирамиду. Как и не было. А что не влезет побить на кусочки... Это мы могём. А вот повторить... никак. Только из глины да мрамора с алебастром.

"Нэ так всо это было. Савсэм нэ так"...

Отзыв товарища Сталина по поводу фильма "Незабываемый 1919"

Отзыв товарища Сталина по поводу фильма "Незабываемый 1919"

-

lex7 - Фукидид

- Сообщения: 2384

- Зарегистрирован: 09 янв 2005, 00:45

- Откуда: Cyprus, Limassol

Re: Пирамиды Египта.Поиск истины в ином направлении.

lex7 писал(а):Царь - живой бог и не пристало народу знать что его камнетёсы никак не могут вырезать даже такие чашки-плошки ибо нечем.

Если опираться на тот уровень развития общества, который описан в официальных источниках по истории Древнего Египта, то действительно возникают сомнения в возможностях египтян. Я всё же склоняюсь к мысли, что всё это было создано рукой человека, только при помощи более совершенных инструментов и приспособлений.

Насчёт плавильных печей-нашёл такое фото печи в Тимне.Сравните с рисунком.

А это готовые слитки.

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Печи на фото выше вполне достаточно для получения железа сыродутным способом. Это ещё не сталь, но уже близко.

http://roskuz.ucoz.ru/publ/2-1-0-4

Сыродутным процессом называют старинный способ получения железа непосредственно из руды в небольших горнах, которые вначале делали прямо в земле. Сыродутным этот способ назывался из-за того, что в горн подавали ("дули") холодный ("сырой") атмосферный воздух. Печи представляли собой ямы, вырытые на склонах холмов, чтобы можно было иметь естественную тягу. Производство стали всегда было непосредственно связано с подводом достаточного количества воздуха. Позднее, естественная тяга была заменена искусственной- воздух нагнетался в печь с помощью. Сначала разжигали уголь, насыпанный на дно горна или печи, затем сверху загружали попеременно слои руды и того же угля. В результате горения угля выделялся газ — окись углерода, которая, проходя через толщу руды, восстанавливала окислы железа. Сыродутный процесс не обеспечивал достижения t плавления железа (1537 0С), а максимально доходил до 1200 0С (это была своего рода «варка» железа). Восстановленное железо концентрировалось в тестообразном виде на самом дне печи, образуя так называемую горновую крицу — железную губчатую массу с включениями несгоревшего древесного угля и с многочисленными примесями шлака (при этом в более совершенных вариантах сыродутных печей жидкий шлак выпускали из горна по желобу). Из крицы, которую в раскаленном виде извлекали из печи, можно было изготавливать изделия только после предварительного деления этой шлаковой примеси и устранения губчатости. Поэтому непосредственным продолжением сыродутного процесса были холодная и, главное, горячая ковка, состоявшая в периодическом прокаливании кричной массы и ее проковывании. В результате создавались крицы-заготовки.

Исследователи полагают, что открытие сыродутного процесса произошло в результате того, что при выплавке меди или свинца из руд в плавильную печь, помимо медной руды и древесного угля загружались (в качестве флюсов) железосодержащие породы, в первую очередь гематит. В связи с этим уже при медеплавильном процессе могли получаться первые крицы, и не исключено, что медеплавильные печи могли иногда приобретать и вторую функцию — сыродутную.

http://roskuz.ucoz.ru/publ/2-1-0-4

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Ещё раз процитирую Д.Брестеда

Брестед ошибся только насчёт бронзы. Теоретически кричное железо могло появиться в Египте ещё в додинастический период с началом выплавки меди из руды. Со временем из кричного железа древние египтяне вполне могли научиться получать сталь.

Горнорабочие набирались большими партиями для экспедиций на Синайский полуостров с целью добывания меди,зелёного и синего малахита,употреблявшегося для тонких инкрустаций,бирюзы и ляпис-лазури. Откуда добывалось железо,уже бывшее в употреблении,хотя и в ограниченном количестве,для изготовления орудий,в точности неизвестно.Бронза ещё не употреблялась.Кузнецы делали из меди и железа копья,гвозди,крючки и всевозможную арматуру для ремесленников...

Брестед ошибся только насчёт бронзы. Теоретически кричное железо могло появиться в Египте ещё в додинастический период с началом выплавки меди из руды. Со временем из кричного железа древние египтяне вполне могли научиться получать сталь.

Даже после очистки от шлака кричное железо лишь немногим тверже чистой меди, а чтобы сделать его тверже бронзы, требовалась многочасовая ковка, и поэтому оно использовалось в основном для украшений и отдельных орудий труда, пока не был достигнут прогресс в обработке кричного железа.

Прогресс же этот состоял в появлении технологии цементации — т.е. намеренного науглероживания кричного железа, а также навыков закалки и термического отпуска. Открытие этих технологий можно считать 3-ей стадией процесса освоения железа, после которой непосредственно начинается ЖВ. Первоначально была освоена цементация, которая на первых порах достигалась прокаливанием железного изделия или заготовки в костном угле; затем стали использовать другие органические вещества, содержащие углерод. Так появились первые, весьма примитивные стали. При этом глубина науглероживания была прямо пропорциональна высоте температуры и длительности нагревания железа. Науглероженное железо было тверже бронзы, что затем усиливалось холодной ковкой.

Вслед за этим был открыт эффект закаливания, состоящий в охлаждении раскаленной вещи из науглероженного железа в воде, в снегу или в какой-либо другой жидкости, в результате чего резко возрастает твердость вещи. Даже если не использовать жидкость, а просто оставить такую вещь на открытом воздухе, может образоваться низкоуглеродистая сталь перлитной структуры, причем чем холоднее воздух, тем она тверже. Скорее всего, как и науглероживание, процесс закалки был открыт случайно

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Теперь об артефактах из метеоритного железа. Исходя из выводов практика, который столкнулся на деле с проблемностью ковки этого металла

можно предположить, что артефакты найденные в Египте(и в других местах) на самом деле не из метеоритного железа а из самородного теллурического, которое тоже имеет примесь никеля(содержанием никеля можно так же объяснить хорошую сохранность артефактов)

Не могу сказать, на основании каких данных автор приводит такую датировку.

http://gems.minsoc.ru/articles/native_metals/

И оказалось, что куется этот материал еще хуже, чем его синтетический аналог. Фосфор при повышенном содержании образует легкоплавкую эвтектику, т.н. стеатит, который плавится уже при 950 градусах, поэтому ковка при нормальном ковочном нагреве – это самый прямой и быстрый путь к порче экзотического материала. Также и крупные включения сернистого железа вовсе не улучшают ковочных свойств металла. Даже при аккуратной ковке кусок метеоритного железа тут же покрывается сплошной сеткой трещин и быстро разваливается на куски.

можно предположить, что артефакты найденные в Египте(и в других местах) на самом деле не из метеоритного железа а из самородного теллурического, которое тоже имеет примесь никеля(содержанием никеля можно так же объяснить хорошую сохранность артефактов)

Самородное железо (Native iron—Gediegenes Eisen— Fer natif), назв. от англ.-сакс. “ирен” — железо. У Теофраста железо — адамас; на санскрите “гала” — металл, руда. Получение его из руд было известно в Египте с 3500 до н.э.

Не могу сказать, на основании каких данных автор приводит такую датировку.

Хим. символ — Fe; α-Fe, куб. синг. Тв. 4-5. Пл. 7-7,8. Т-ра плав. 1535°С. Бл. метал. Магнитное. Ковкое. Самородное железо бывает как земного происхождения — теллурическое железо, так и космического — метеоритное железо (см. тектиты). Теллурическое железо — феррит обычно образует мелкую вкрапленность в базальтах, редко сплошные массы. В искусственных сплавах — техническое железо в зависимости от содержания углерода называется сталью или чугуном.

Месторождения:

Чистое самородное железо в природе крайне редко, как правило, оно содержит примесь никеля. От самородков серебра и платины оно отличается ржавчиной — коркой оксидов и гидроксидов. Теллурическое железо обычно находят в виде глыб и массивных выделений в горных породах. В России, в Красноярском крае, обнаружено несколько находок самородного железа. Самая крупная глыба массой 1 т встречена на горе Озёрная, в басс. р. Курейки; ещё одна — на оз. Польпора, в басс. р. Ниж. Тунгуска. На Таймыре в породах плато Путорана встречались скопления самородного железа массой до 10 т. Теллурическое железо находили также в серпентинитах Вост. Приладожья, в россыпях Урала и Сибири, а в Приморье, у Владивостока, — на о. Русском. В Минерал. музее им. А.Е. Ферсмана, Москва, экспонируется самородок железа массой 80 кг из Сибири, с горы Озёрной. По геологической позиции и р-рам выделений железа это проявление сравнимо с наиболее крупным м-нием Блофьельд в Гренландии. Там, в базальтах на о. Диско, такие скопления достигали массы 25 т. В базальтах Германии, близ Касселя, выделения феррита не превышают 5 кг. В Новой Зеландии природное никелистое железо — аваруит найдено на р. Горж, впадающей в Авария-бей. В Италии никелистое железо встречено на м-нии Баланджеро. В США, шт. Орегон, его находили в виде галек жозефинита до 10 см в поперечнике. В Канаде, Брит. Колумбия, никелистое железо обнаружено в россыпях р. Фрэзэр.

http://gems.minsoc.ru/articles/native_metals/

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Re: Пирамиды Египта.Поиск истины в ином направлении.

Метеоритное железо прекрасно куётся, прокатывается и пилится, но не закаливается. У него решётчатая структура, хорошо видная на полированной поверхности, ещё лучше видна после протравки хлорным железом. В Малайзии при дворе султана есть крупный метеорит, аристократия получает куски его для выковывания, в смеси со сталью, клинков крисов, такая у них привилегия.

Ars Auro Prior

-

Paulius - Геродот

- Сообщения: 1248

- Зарегистрирован: 13 дек 2010, 06:51

- Откуда: USA

Re: Пирамиды Египта.Поиск истины в ином направлении.

Paulius писал(а):В Малайзии при дворе султана есть крупный метеорит, аристократия получает куски его для выковывания, в смеси со сталью, клинков крисов, такая у них привилегия.

Прекрасно куётся либо при сварке со сталью, либо после переплавки. Фото с наглядным примером того, как куётся сам метеорит, я уже выкладывал в постах выше. Вот ссылка на инфо.

Как изделия из метеоритного железа ковались в додинастическом Египте? Вот в чём загадка...

Я знаю, что ничего не знаю (Сократ)

-

Dissident - Геродот

- Сообщения: 1479

- Зарегистрирован: 28 янв 2012, 04:11

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 34